Jak wybrać kompresor do zakładu produkcyjnego — kompletny poradnik

Kompresor to maszyna, która zwiększa ciśnienie gazu poprzez mechaniczne zwężenie przestrzeni, w której się on znajduje. Klasyfikacja kompresorów jest zróżnicowana i zależy od różnych czynników, takich jak: metoda kompresji (pojemnościowa, dynamiczna), środowisko pracy (jedno-, wielostopniowy), skład gazu (jedno-, wieloskładnikowy) czy rodzaj napędu (elektryczny, spalinowy). Zrozumienie, jak działa kompresor, jest kluczowe do wyboru odpowiedniego urządzenia do konkretnych zastosowań.

Typy kompresorów

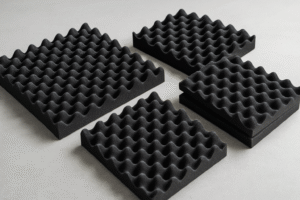

Najpopularniejsze typy kompresorów to: tłokowe, śrubowe i spiralne. Kompresory tłokowe działają na zasadzie przemieszczania tłoka w cylindrze, co powoduje zmianę objętości komory ssawnej i tłoczącej. Kompresory śrubowe stosuje się w przemyśle ciężkim ze względu na ich wydajność i trwałość. Kompresory spiralne charakteryzują się cichą pracą i są często używane w miejscach, gdzie hałas jest niewskazany.

Parametry techniczne kompresorów

Wybierając kompresor, warto zwrócić uwagę na takie parametry jak: ciśnienie robocze, wydajność, moc silnika czy pojemność zbiornika. Ciśnienie robocze oznacza maksymalne ciśnienie, które kompresor jest w stanie wytworzyć. Wydajność to ilość sprężonego powietrza, którą kompresor jest w stanie dostarczyć w danym czasie. Moc silnika wpływa na szybkość pracy urządzenia, a pojemność zbiornika na ilość powietrza, którą może ono przechowywać.

Utrzymanie i konserwacja kompresorów

Konserwacja i utrzymanie kompresorów to klucz do ich długiej i bezproblemowej pracy. Regularne serwisowanie, czyszczenie filtrów, kontrola poziomu oleju, sprawdzanie szczelności połączeń oraz wymiana zużytych części to podstawowe czynności, które należy wykonywać, aby kompresor działał poprawnie. Niedbałość w tych kwestiach może prowadzić do awarii i przestojów w produkcji, co generuje dodatkowe koszty.

Kluczowe czynniki do rozważenia przy wyborze kompresora

Moc i wielkość kompresora

Moc i wielkość kompresora to dwa kluczowe czynniki, które powinny być uwzględnione podczas dokonywania wyboru. Moc kompresora, wyrażana w koniach mechanicznych (KM) lub watach (W), determinuje zdolność urządzenia do wytwarzania ciśnienia. Wybór mocy zależy od zastosowania – dla lekkich zastosowań, takich jak narzędzia pneumatyczne, może wystarczyć moc 1-5 KM, natomiast do ciężkich zastosowań przemysłowych może być potrzebna moc 10 KM lub więcej. Wielkość kompresora, natomiast, określa jego pojemność zbiornika, która wpływa na długość cyklu pracy i okresy bezczynności. Dla większych zastosowań przemysłowych, takich jak produkcja na dużą skalę, zalecane są większe kompresory o pojemności 60 galonów lub więcej.

Wydajność kompresora

Wydajność kompresora jest kolejnym kluczowym czynnikiem do rozważenia. Wydajność, mierzona w metrach sześciennych na minutę (m3/min) lub stóp sześciennych na minutę (CFM), określa ilość powietrza, które kompresor jest w stanie dostarczyć w jednostce czasu. Wybór wydajności zależy od ilości powietrza wymaganej przez narzędzia lub procesy, które mają być zasilane. Na przykład, malowanie natryskowe wymaga dużo więcej powietrza niż typowe narzędzia pneumatyczne, dlatego zaleca się wybór kompresora o wyższej wydajności.

Koszt użytkowania kompresora

Koszt użytkowania kompresora to nie tylko jego cena zakupu, ale również koszty związane z eksploatacją, takie jak zużycie energii, konserwacja i naprawy. Kompresory o wyższej mocy i wydajności zwykle zużywają więcej energii, co zwiększa koszty operacyjne. Konserwacja i naprawy mogą również generować znaczne koszty, zwłaszcza w przypadku kompresorów o wysokiej mocy, które są często używane w trudnych warunkach przemysłowych. Dlatego przy wyborze kompresora warto zwrócić uwagę na jego efektywność energetyczną i łatwość konserwacji.

Porównanie różnych typów kompresorów

Typy kompresorów

Na rynku dostępne są różne typy kompresorów, które różnią się między sobą pod względem konstrukcji, zastosowania i wydajności. Najpopularniejsze typy to kompresory tłokowe, śrubowe, spiralne i turbiny. Kompresory tłokowe działają na zasadzie sprężania powietrza za pomocą tłoka, co pozwala na uzyskanie wysokiego ciśnienia. Kompresory śrubowe natomiast, charakteryzują się dużą wydajnością i cichym działaniem, dzięki zastosowaniu par śrub. Kompresory spiralne są z kolei najbardziej energooszczędne, choć ich zakres ciśnień jest ograniczony. Największą moc mają turbiny, które są jednak najdroższe w eksploatacji.

Zalety i wady różnych typów kompresorów

Wybór odpowiedniego typu kompresora zależy od wielu czynników, takich jak: wymagane ciśnienie, wydajność, poziom hałasu czy koszty eksploatacji. Kompresory tłokowe są najbardziej uniwersalne, ale mogą być głośne i mniej wydajne energetycznie. Kompresory śrubowe oferują doskonałą wydajność i ciche działanie, ale mogą być drogie w zakupie i konserwacji. Kompresory spiralne są najbardziej ekonomiczne, ale mają ograniczony zakres ciśnień. Turbiny z kolei, choć najmocniejsze, są najdroższe w eksploatacji i wymagają specjalistycznego serwisu.

Wybór kompresora dla zakładu produkcyjnego

Wybór odpowiedniego kompresora dla zakładu produkcyjnego zależy od specyfiki produkcji i jej wymagań. Dla zakładów wymagających wysokiego ciśnienia, np. w przemyśle metalowym czy drzewnym, najbardziej odpowiednie będą kompresory tłokowe. Jeżeli natomiast ważne jest ciche działanie i duża wydajność, np. w przemyśle spożywczym czy farmaceutycznym, warto rozważyć kompresory śrubowe. Dla firm poszukujących oszczędności, np. w sektorze usługowym, dobrym wyborem będą kompresory spiralne. Turbiny z kolei, są najczęściej wykorzystywane w przemyśle ciężkim, gdzie liczy się przede wszystkim moc.

Kluczowe czynniki przy wyborze kompresora

Podsumowując, kluczowe czynniki, które warto uwzględnić przy wyborze kompresora, to: wymagane ciśnienie, wydajność, poziom hałasu, koszty eksploatacji oraz specyfika produkcji. Każdy typ kompresora ma swoje zalety i wady, dlatego warto dokładnie przeanalizować potrzeby swojego zakładu, zanim zdecydujemy się na konkretny model. Wiele firm oferuje również możliwość wynajmu kompresora na okres próbny, co pozwala na przetestowanie różnych typów i wybranie najbardziej optymalnego rozwiązania.

Kompresory a specyfika branży – co warto wiedzieć?

Kompresory w przemyśle motoryzacyjnym

W przemyśle motoryzacyjnym, kompresory są niezbędne do wielu procesów, w tym do napędzania narzędzi pneumatycznych, malowania samochodów, czy nawet do wytwarzania niektórych części samochodów. Wybór odpowiedniego kompresora w tej branży zależy od wielu czynników, w tym od przepustowości powietrza, wymagań dotyczących ciśnienia, a także od kosztów operacyjnych.

Kompresory w przemyśle spożywczym

W przemyśle spożywczym, kompresory są używane do wielu zastosowań, takich jak pakowanie próżniowe, chłodzenie i zamrażanie produktów, czy nawet do przenoszenia składników przez rurociągi. W tym sektorze, istotne jest, aby kompresory były nie tylko wydajne, ale także higieniczne. Kompresory bezolejowe są często wybierane ze względu na ich zdolność do dostarczania czystego powietrza, co jest kluczowe dla utrzymania bezpieczeństwa żywności.

Kompresory w przemyśle naftowym i gazowym

W przemyśle naftowym i gazowym, kompresory są niezbędne do ekstrakcji i przetwarzania surowców. Wykorzystuje się je do pompowania gazu przez rurociągi, a także do utrzymania ciśnienia w studniach. W tym sektorze, kompresory muszą być niezawodne i odporne na trudne warunki środowiskowe. Z tego powodu, często wybierane są kompresory tłokowe, które są znane ze swojej trwałości i wydajności.

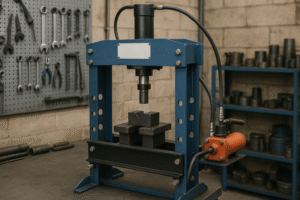

Kompresory w przemyśle budowlanym

Przemysł budowlany wykorzystuje kompresory do różnych zastosowań, takich jak napędzanie narzędzi pneumatycznych, czyszczenie sprzętu czy pompowanie powietrza do opon maszyn budowlanych. W tej branży, kluczowe jest, aby kompresory były mobilne i łatwe do transportu. Dlatego też, często wybierane są kompresory przenośne, które są łatwe do przewożenia i mogą być używane w różnych lokalizacjach.

Najlepsze praktyki utrzymania i konserwacji kompresorów

Regularne sprawdzanie i czyszczenie kompresorów

Regularne przeglądy kompresora są kluczowe dla jego długotrwałego i efektywnego działania. W ramach tych przeglądów, konieczne jest sprawdzenie wszystkich elementów maszyny, w tym silnika, sprężarki, zasobnika powietrza i układu smarowania. Czyszczenie kompresora powinno również obejmować elementy takie jak filtr powietrza, chłodnice oleju i powietrza oraz separator olejowy. Zagrożeniem dla efektywności kompresora jest zanieczyszczenie tych elementów, które mogą spowodować nadmierne zużycie części i zwiększyć ryzyko awarii.

Regularne wymiany oleju i filtrów

Kolejnym ważnym elementem utrzymania kompresorów jest regularna wymiana oleju i filtrów. Olej jest kluczowy dla działania układu smarującego kompresor, a jego jakość ma bezpośredni wpływ na wydajność i trwałość maszyny. Filtry, zarówno te powietrzne, jak i olejowe, mają za zadanie utrzymanie czystości wewnętrznej kompresora, chroniąc go przed zanieczyszczeniami. Według danych producentów, wymiana oleju i filtrów powinna następować co 2000-4000 godzin pracy urządzenia, w zależności od modelu i warunków eksploatacji.

Kontrola parametrów pracy kompresora

Kontrola parametrów pracy kompresora jest niezbędna do monitorowania jego stanu i wydajności. Parametry takie jak ciśnienie, temperatura, poziom hałasu, czy zużycie energii mogą wskazywać na potencjalne problemy z urządzeniem. Na przykład, nagłe spadki ciśnienia mogą świadczyć o wyciekach powietrza, zaś wzrost temperatury o problemach z chłodzeniem. Monitorowanie tych parametrów pozwala na szybką reakcję i zapobieganie poważniejszym awariom.

Szkolenia dla obsługi kompresora

Nawet najlepiej utrzymany kompresor nie będzie działał efektywnie, jeśli nie jest odpowiednio obsługiwany. Dlatego ważne jest, aby personel odpowiedzialny za utrzymanie i obsługę kompresora miał odpowiednie szkolenia i wiedzę na temat jego działania, konserwacji oraz potencjalnych problemów. Szkolenia te powinny obejmować zarówno teorię, jak i praktyczne ćwiczenia, umożliwiając obsłudze dokładne poznanie urządzenia i skuteczne zarządzanie potencjalnymi problemami.